প্রেস ব্রেক নমন মেশিন প্রধানত প্লেট সোজা লাইন নমন সঞ্চালন. সাধারণ ছাঁচ এবং প্রক্রিয়া সরঞ্জাম ব্যবহার করে, ধাতব শীটটিকে একটি নির্দিষ্ট জ্যামিতিক আকারে চাপানো যেতে পারে এবং এটি প্রসারিত, খোঁচা, খোঁচা এবং ঢেউ চাপার মাধ্যমে প্রক্রিয়া করা যেতে পারে। প্রকৃত উৎপাদনে, সিএনসি প্রেস ব্রেক মেশিনটি মূলত ধাতব বাক্স, বক্স শেল, ইউ-আকৃতির বিম এবং আয়তক্ষেত্রের বিভিন্ন জ্যামিতিক আকারের নমন উপলব্ধি করতে ব্যবহৃত হয়। এর প্রক্রিয়াকরণে উচ্চ বাঁকানো সোজাতা, দাঁতের চিহ্ন নেই, খোসা ছাড়ানো, বলিরেখা নেই ইত্যাদি সুবিধা রয়েছে।

CNC বেন্ডিং মেশিন ম্যানুফ্যাকচারিং প্রযুক্তির ক্রমাগত বিকাশের সাথে, এর সুবিধাগুলি যেমন উচ্চ অবস্থান নির্ভুলতা, সুবিধা, শূন্য-অ্যাক্টিভিটি ঝামেলা ক্ষতিপূরণ, এবং প্রক্রিয়াজাত পণ্যগুলির ভাল সামঞ্জস্য শীট মেটাল উত্পাদনকারী সংস্থাগুলির সংখ্যাগরিষ্ঠদের দ্বারা ক্রমবর্ধমানভাবে অনুকূল হয়ে উঠেছে। যাইহোক, সীমিত ইচ্ছার সাথে, কীভাবে বেন্ডিং মেশিনের আরও ভাল ব্যবহার করা যায় এবং এর কার্যকারিতা এবং সুবিধাগুলিকে সম্পূর্ণ প্লে দেওয়া যায় তা একটি সমস্যা হয়ে দাঁড়িয়েছে যেটি সিএনসি প্রেস ব্রেক বেন্ডিং মেশিন ব্যবহারকারী নির্মাতারা মনোযোগ দেয় এবং জরুরীভাবে সমাধান করা দরকার। দীর্ঘমেয়াদী উত্পাদন এবং ব্যবহারের প্রক্রিয়ায়, ঝংরুই কার্যকরভাবে নমন মেশিনের কার্যকারিতা প্রসারিত করেছে এবং সহায়ক টুলিং, বিদ্যমান ছাঁচের রূপান্তর এবং সাইটের নমনীয় ব্যবহারের মাধ্যমে অভিজ্ঞতা সঞ্চয় করেছে। এই নিবন্ধটি একটি উদাহরণ হিসাবে Zhongrui এর CNC প্রেস ব্রেক মেশিন DA66T নেয় এবং বিস্তারিতভাবে ব্যবহারের দক্ষতার পরিচয় দেয়।

অক্জিলিয়ারী টুলিং যোগ করুন

আপনি প্রেস ব্রেক মেশিন টুল নমনীয় এবং সহজ ব্যবহার করতে চান, সহায়ক টুলিং যোগ করা অপরিহার্য। অক্জিলিয়ারী টুলিং বৃদ্ধি শুধুমাত্র CNC নমন মেশিন টুলের প্রক্রিয়াকরণ পরিসীমা প্রসারিত করতে পারে না কিন্তু প্রক্রিয়াকরণ দক্ষতা উন্নত করতে পারে।

1) ট্রানজিশন প্লেট (দ্রুত ছাঁচের জন্য সাহায্য করা মধ্যম প্লেট)

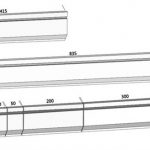

নমন মেশিনের খোলার উচ্চতা উপরের এবং নীচের ওয়ার্কটেবলের মধ্যে দূরত্বকে বোঝায়। যেহেতু CNC বেন্ডিং মেশিন DA66T এর খোলার উচ্চতা বেশি, প্রক্রিয়াকরণের পরিসর প্রসারিত করতে একটি বড় খোলার ব্যবহার বিবেচনা করুন। চিত্র 1-এ যেমন দেখানো হয়েছে, মূল ট্রানজিশন প্লেটে আরেকটি ট্রানজিশন প্লেট যোগ করা অংশটির পাশের বাঁকানো উচ্চতা (85 মিমি পর্যন্ত) বৃদ্ধি করতে পারে, যাতে উচ্চতর পার্শ্ব বাঁকানো প্রান্তগুলির সাথে গভীর প্রক্রিয়াকরণ করা যেতে পারে। স্ব-নির্মিত ট্রানজিশন বোর্ড আপনার নিজের সাধারণ অংশ অনুসারে ট্রানজিশন বোর্ডের প্রস্থ কাস্টমাইজ করতে পারে এবং এটি উভয় পাশে উচ্চ নমন প্রান্ত সহ ছোট প্রস্থের অংশগুলি প্রক্রিয়াকরণের জন্য সবচেয়ে উপযুক্ত।

2) সামনের প্যানেলের কোণ

চিত্র 2 তে দেখানো হয়েছে, মেশিনের সামনে একটি কোণা দিয়ে সজ্জিত করা হয়েছে, যা ছোট অংশগুলি স্থাপন করতে পারে এবং অংশগুলি নেওয়ার সময় কমাতে পারে। একই সময়ে, ক্ষুদ্র ওয়ার্কপিসগুলির প্রক্রিয়াকরণ এবং সংগ্রহের সুবিধার্থে একটি ছোট ওয়ার্কটেবল ইনস্টল করা হয়েছে।

ছাঁচ সম্পূর্ণ ব্যবহার করুন

সিএনসি প্রেস ব্রেক নমন মেশিনের ব্যবহার প্রধানত উপরের এবং নীচের ছাঁচের উপর নির্ভর করে। যদি ছাঁচের সংখ্যা কম হয় এবং অ্যাপ্লিকেশনটি নমনীয় না হয়, তবে মেশিন টুলের প্রক্রিয়াকরণের পরিসর ব্যাপকভাবে সীমাবদ্ধ হবে। অতএব, স্থির অবস্থার অধীনে, কীভাবে অপ্টিমাইজড সংমিশ্রণ এবং আংশিক রূপান্তরের মাধ্যমে বিদ্যমান ছাঁচের কার্যকারিতা সর্বাধিক করা যায় তা একটি সমস্যা যা প্রতিটি মেশিন টুল ব্যবহারকারীকে অবশ্যই ভাবতে হবে। নিম্নলিখিত সম্প্রসারণ ফাংশন যা আমরা সিএনসি নমন মেশিনের ছাঁচ পরিবর্তন করে ব্যবহার করি ভূমিকা।

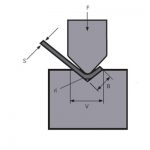

1) আপার ডাই গ্রাইন্ডিং টিপ আর

যখন উপরের ডাইটি দীর্ঘ সময়ের জন্য ব্যবহার করা হয়, তখন এর টিপ পরিধান অনিয়মিতভাবে পরিবর্তিত হবে। ছাঁচের উচ্চতা পরিবর্তিত হয় এবং নমন নির্ভুলতা নিশ্চিত করা যায় না। পিষে, টিপ R সংশোধন করে, এবং একটি বড় V- আকৃতির খাঁজের সাথে মেলে, পুরু প্লেটগুলি ভাঁজ করা যেতে পারে। এটি ছাঁচের পরিষেবা জীবনকে দীর্ঘায়িত করে।

2) লেভেলিং অর্জন করতে স্ক্র্যাপ ছাঁচ পরিবর্তন করুন

একটি যৌগিক বাঁক ডাই অনুপস্থিতিতে, কিভাবে মৃত প্রান্ত টিপুন গঠন সমস্যা সমাধান একটি উদাহরণ. মৃত প্রান্তটি একটি বাঁকানো আকৃতি যেখানে দুটি স্তর একে অপরকে ওভারল্যাপ করে এবং সাধারণত শক্তিবৃদ্ধির জন্য ব্যবহৃত হয়। সাধারণত, 2 মিমি-এর বেশি বোর্ডে প্রায় কোনও প্রেসের মৃত প্রান্ত থাকে না। মৃত প্রান্ত টিপুন একটি যৌগ বাঁক ডাই দ্বারা গঠিত করা প্রয়োজন, এবং এটি গঠিত হতে দুইটির বেশি প্রক্রিয়ায় বিভক্ত করা আবশ্যক।

সাধারণত ব্যবহৃত পদ্ধতি হল একটি যৌগিক বাঁকানো ডাই ব্যবহার করা, যেমনটি চিত্র 3-এ দেখানো হয়েছে। প্রথম ধাপে, উপাদানটি 30° এ ভাঁজ করা হয় এবং দ্বিতীয় ধাপে, 30° বাঁক কোণটি সামনের প্রান্তে স্থাপন করা হয়। যৌগিক ছাঁচ, এবং উপাদান একটি মৃত প্রান্ত মধ্যে ভাঁজ করা হয়. কিন্তু আমাদের একটি যৌগিক বাঁক ডাই নেই, শুধুমাত্র একটি 30° তীব্র কোণ নমন ডাই। বিদ্যমান ছাঁচ দিয়ে যৌগিক নমন ডাইয়ের প্রথম ধাপটি সম্পূর্ণ করুন, এবং দ্বিতীয় ধাপটি শুধুমাত্র অন্য পদ্ধতি খুঁজে পেতে পারে। দ্বিতীয় ধাপে, উপরের এবং নীচের ছাঁচ উভয়ই সমতল। বিশ্লেষণের পরে, বিদ্যমান ডবল ভি-গ্রুভ নিম্ন ছাঁচের মধ্যবর্তী অংশটি সমতল অংশ হিসাবে ব্যবহার করা যেতে পারে এবং উপরের ছাঁচটি একটি সমতলের সন্ধান করছে। বিদ্যমান স্ক্র্যাপ করা উপরের ছাঁচটি বের করুন এবং ছুরির প্রান্তটিকে একটি সমতল শৈলীতে পিষুন, এইভাবে মৃত প্রান্তটি প্রেস করার সমস্যা সমাধান করুন।

পরিবর্তিত ছাঁচের এই সেটটি ব্যবহার করেও চ্যাপ্টা করা যেতে পারে। প্রকৃত প্রক্রিয়াকরণে, মেশিন টুল অপারেটররা কখনও কখনও ভুল করে, যার মধ্যে বাঁকানো প্রান্ত বা বাঁকানো মাত্রা সমান নয়। এমন ক্ষেত্রে যেখানে অংশের পৃষ্ঠের প্রয়োজনীয়তা বেশি নয়, অংশটি স্ক্র্যাপ করা দুঃখজনক, শুধুমাত্র নমন প্রান্তটিকে সমতল করে ঠেলে দেওয়া। নকআউট খুবই শ্রমসাধ্য, তবে উপরের ছাঁচের সংমিশ্রণটি ব্যবহার করে এটি সহজেই সমতল করা যেতে পারে। অংশগুলি সহজেই উপরের এবং নীচের ছাঁচে হাত দিয়ে চাপানো যেতে পারে এবং তারপরে অংশগুলি সিএনসি নমন মেশিন দ্বারা চ্যাপ্টা করা হয়।

অপারেশন চলাকালীন দক্ষতা

1) নমন ডাইস এবং প্রক্রিয়াকরণ উপকরণ বসানো

পরিকল্পনা সাজানোর সময়, নিম্নলিখিত বিষয়গুলি বিবেচনা করা উচিত:

ক একই বেধের উপকরণ একসাথে সাজান;

খ. একই মডেলের ছাঁচ একসাথে সাজান;

গ. একই আকৃতির ছাঁচ একসাথে সাজানো হয়।

এটি ছাঁচ প্রতিস্থাপনের সময় এবং ফ্রিকোয়েন্সি কমাতে পারে।

2) সংকীর্ণ এবং ছোট অংশগুলির ডান-কোণ অবস্থান

যখন নমন অংশ সংকীর্ণ এবং দীর্ঘ হয়, এটি সনাক্ত করা সহজ নয়। প্রক্রিয়াকরণের সময়, এটি প্রায়ই ঘটে যে সিদ্ধান্ত-পরবর্তী অবস্থান, এবং নমিত অংশটি কাত করা সহজ। অতএব, চিত্র 4-এ ব্যবহৃত পদ্ধতি ব্যবহার করে, একটি সঠিক কোণ নিশ্চিত করতে ছাঁচটিকে নীচের ছাঁচে আঠালো করা হয়। এইভাবে বাঁকানোর সময়, অংশটি কাত করা সহজ নয়।

3) ত্রিভুজাকার অংশের নমন

যখন বাঁকানো অংশগুলি বাঁকানো হয়, তখন তীক্ষ্ণ-কোণ অংশগুলি পিছনের নিয়মের কাছাকাছি হওয়া সহজ নয়। সাধারণত, যখন ক্ষুদ্রতম মাত্রা L ≤10 মিমি অবিলম্বে পিছনে নিয়ম, অবস্থান ডিভাইস বিবেচনা করা উচিত। প্রকৃত কাজে, নকশা এবং প্রক্রিয়া উপেক্ষা করা সহজ, এবং এই ধরনের সমস্যা প্রায়ই ঘটে। প্রক্রিয়াকরণের সময়, অংশের আকার অনুযায়ী, এটি নির্ধারণ করা হয় যে একটি একক টুকরা বেন্ডিং ডাইয়ের সাথে এবং ডবল পিসটি ব্যাকিংয়ের সাথে সারিবদ্ধ করা হয়।

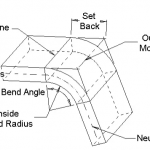

4) পাতলা প্লেট R যোগ করুন

গ্রাহকদের বিভিন্ন প্রয়োজনের কারণে, নমন প্রান্তে প্রয়োজনীয় R মানও আলাদা। প্রক্রিয়াকরণের প্রক্রিয়ায়, যে অংশগুলির জন্য উচ্চ মাত্রিক নির্ভুলতার প্রয়োজন হয় না, R মান বাড়ানোর জন্য একটি ব্যাকিং প্লেট ব্যবহার করুন যাতে বাঁকানোর পরে প্রয়োজনীয় R মান পাওয়া যায়। নকশার প্রয়োজনীয়তা অনুসারে, R বলতে V এবং ভিতরের R-এর মধ্যে সম্পর্ককে বোঝায় প্লেটের বেধ নির্বাচন করা এবং চিত্র 5-এ দেখানো আকারে ভাঁজ করা। যখন ব্যবহার করা হয়, উপরের ছাঁচটিকে আটকানোর জন্য একটি ক্ল্যাম্প ব্যবহার করুন। এই পদ্ধতিটি ব্যবহার করা সহজ এবং একাধিক স্তরে ব্যবহার করা যেতে পারে।

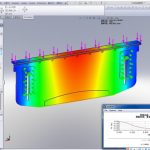

5) একক অংশ এবং একাধিক ছাঁচ সেটিংস

Zhongrui DA66T CNC নমন মেশিন 2টি হাইড্রোলিক সিলিন্ডার সহ একটি প্রদর্শন হিসাবে ব্যবহার করেছে। চিত্র 6-এ দেখানো মাল্টি-মোল্ড সেটআপের চেষ্টা করা হয়েছে, অর্থাৎ, একই মডেলের উপরের এবং নীচের ছাঁচগুলি এক সময়ে বিভাগে ইনস্টল করা হয়, যা পুরো অংশের বেশ কয়েকটি বাঁকের প্রক্রিয়াকরণ সম্পূর্ণ করতে পারে, ছাঁচ ইনস্টলেশনের সময় কমিয়ে দেয়। এবং অংশগুলির পুনরাবৃত্তি হ্যান্ডলিং। বর্তমানে, সমান উচ্চতার বাঁকানো উপরের ডাই বাজারে উপস্থিত হয়েছে। উপরের ছাঁচের উচ্চতা সব অভিন্ন, এবং বিভিন্ন আকারের ছাঁচ একই টেবিলে ব্যবহার করা যেতে পারে। এইভাবে, বিভিন্ন ছাঁচের সেগমেন্টাল নমন করা সম্ভব।

6) সাধারণ অংশের প্রোগ্রাম রেকর্ড

সাধারণ অংশগুলি প্রক্রিয়া করার পরে, প্রক্রিয়াকরণের পরামিতিগুলি সময়মতো রেকর্ড করা উচিত, এবং প্রোগ্রামটি অংশ অঙ্কন নম্বর সহ নমন মেশিনের স্টোরেজ এলাকায় সংরক্ষণ করা উচিত, যাতে এটি একটি সিরিজকে ব্যাপকভাবে হ্রাস করে ভবিষ্যতে পুনরায় ব্যবহার করা যেতে পারে। নমন আগে প্রস্তুতি. আপনি একটি টেবিলও তৈরি করতে পারেন, যাতে অংশের নাম, অঙ্কন নম্বর, গ্রাফিক্স, উপাদান এবং নমন পরামিতিগুলির নির্দিষ্ট সেটিংস রয়েছে। টেবিলটি স্টিল প্লেট, অ্যালুমিনিয়াম প্লেট এবং স্টেইনলেস স্টিল প্লেটে বিভক্ত। প্রতিটি প্রকার উপাদানের বেধ দ্বারা আলাদা করা হয়। সাধারণ অংশগুলি খুঁজে পেতে সময় কমানো হবে। প্রক্রিয়া কার্ডের সাথে মিলিত হলে, এটি একটি সম্পূর্ণ প্রক্রিয়াকরণ নির্দেশ। এমনকি অল্প অভিজ্ঞতার সাথে নতুন কর্মচারীরাও অংশগুলি প্রক্রিয়া করার অনুরোধগুলি অনুসরণ করতে পারে।

7) ছাঁচের দৈর্ঘ্য বিভাগগুলিতে বাঁকানোর জন্য যথেষ্ট নয়

অন-সাইট প্রক্রিয়াকরণে, এটি প্রায়শই ঘটে যে ছাঁচের দৈর্ঘ্য বাঁকানো প্রান্তের চেয়ে ছোট। যেহেতু অনেকগুলি বিশেষ ছাঁচ স্থির পণ্যের ব্যবহার অনুসারে নির্ধারিত হয়, সেগমেন্টেড নমনের পদ্ধতিটি ব্যবহার করা হয় যখন ছাঁচের দৈর্ঘ্য বাঁকানো প্রান্তের চেয়ে কম হয়। যেখানে ছাঁচের দৈর্ঘ্য বাঁকানো প্রান্তের কাছাকাছি, সেখানে বাঁকানো প্রান্তের লম্ব প্রান্তটিকে ছিঁড়ে ফেলুন এবং তারপরে বাঁকানো প্রান্তটিকে প্রয়োজনীয় আকারে ভাগে ভাঁজ করুন। চিত্র 7a হল বাঁকানো অংশের বাম অর্ধেক, এবং চিত্র 7b হল বাঁকানো অংশের ডান অর্ধেক।

8) পজিশনে ব্যাক গেজে স্টাড ব্যবহার করা

যখন বাঁকানো অংশের আকার বড় হয় এবং অবস্থানের জন্য ব্যাক গেজ ব্যবহার করে, তখন অংশগুলি প্রায়শই তার নিজের ওজনের কারণে ডুবে যায়, হাতে ধরা অংশটি ছোট হয় এবং অপারেটরটি ওয়ার্কপিস ধরে রাখা সহজ নয়। যন্ত্রাংশের স্তর নিশ্চিত করার জন্য, একটি অপারেটরকে অবশ্যই পিছনের নিয়মে ব্যবস্থা করতে হবে যাতে অংশগুলিকে হাত দিয়ে একটি স্তরের অবস্থায় রাখা যায়। অতএব, এই ধরনের অংশ প্রক্রিয়াকরণের সময়, 2 অপারেটর ব্যবস্থা করা আবশ্যক। কাজে, এটি পাওয়া যায় যে পিছনের গেজটিকে একটি নির্দিষ্ট আকারে নামানো যেতে পারে, এবং পিছনের গেজের স্টাডগুলি অবস্থান নির্ধারণের জন্য ব্যবহার করা হয় এবং অংশগুলি পিছনের গেজের উপর অনুভূমিকভাবে স্থাপন করা হয়। এটি শুধুমাত্র অপারেটরের সংখ্যা হ্রাস করে না, তবে কার্যকরভাবে মেশিনিং নির্ভুলতার গ্যারান্টি দেয়।

9) গভীর বন্ধ আকৃতি নমন

প্রকৃত প্রক্রিয়াকরণে, গভীর বন্ধ আকৃতির নমন প্রক্রিয়াকরণ নমনীয়ভাবে ব্যবহার করা যেতে পারে। একটি বদ্ধ ধরনের গভীর নমন ডাই অনুপস্থিতিতে, চিত্র 7-এ দেখানো অংশগুলিকে বাঁকানোর সময়, চিত্র 8-এ দেখানো ক্ল্যাম্পিং অবস্থা গৃহীত হয়। ট্রানজিশন বোর্ডটি আলাদা করুন, অংশটির প্রস্থের চেয়ে দূরত্বটি কিছুটা বড় এবং আকারটি যুক্তিসঙ্গতভাবে বরাদ্দ করা হয়েছে এবং দুটি অংশ একবারে বাঁকানো যেতে পারে।

উপরে প্রবর্তিত প্রক্রিয়াকরণের পদ্ধতি এবং কৌশলগুলি পণ্যগুলিতে প্রচুর সংখ্যক অনুরূপ অংশগুলির প্রক্রিয়াকরণ সমস্যার সমাধান করতে পারে এবং একাধিক বৈচিত্র্য, ছোট ব্যাচ এবং সংক্ষিপ্ত উত্পাদন চক্র সহ পণ্যগুলির বিকাশের জন্য খুব উপযুক্ত। এই পদ্ধতিগুলির মাধ্যমে, কেবলমাত্র টুলিং খরচের ব্যয় সাশ্রয় করা যায় না, তবে উত্পাদন এবং প্রক্রিয়াকরণ চক্রকেও সংক্ষিপ্ত করা যায়, উত্পাদন ব্যয় হ্রাস করা যায় এবং পণ্যের গুণমান উন্নত করা যায়। এই প্রক্রিয়াকরণ পদ্ধতি এবং ব্যবহারের দক্ষতা একই ধরনের কাঠামো সহ CNC প্রেস ব্রেক নমন মেশিনে প্রয়োগ এবং প্রচার করা যেতে পারে।